在精密儀器制造領域,納米級的加工精度、復雜零部件的柔性生產(chǎn)以及嚴苛的良品率要求,正倒逼企業(yè)突破傳統(tǒng)自動化設備的局限。如何在高精度與高效率之間找到平衡?復合機器人精密儀器行業(yè)的案例給出了答案——富唯智能通過“視覺+協(xié)作+柔性”的復合機器人技術,以微米級精度和智能調(diào)度能力,為精密儀器行業(yè)提供全流程自動化解決方案,重新定義智能制造的可能性。

一、行業(yè)痛點:精密制造的“精度與效率”雙重枷鎖

精密儀器制造涉及光學元件、醫(yī)療設備、半導體器件等高端領域,對生產(chǎn)設備提出近乎嚴苛的要求:

1.精度要求高:如光學鏡片加工需±0.01mm定位精度,傳統(tǒng)機械臂難以穩(wěn)定達標;

2.工藝復雜度高:微型零部件多品種、小批量生產(chǎn),頻繁換型導致停機損耗;

傳統(tǒng)單功能機器人因剛性部署、適應性差,難以滿足上述需求。復合機器人精密儀器行業(yè)的案例表明,唯有融合移動、抓取、檢測等多功能的復合機器人,才能破解這一困局。

?

二、技術突破:富唯智能復合機器人的“三位一體”優(yōu)勢

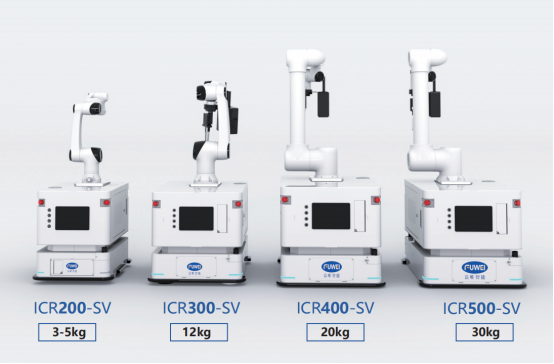

富唯智能深耕精密制造場景,以“高精度機械臂+3D視覺+智能調(diào)度”為核心,打造行業(yè)標桿級解決方案:

1.毫米級操作,精度躍升200%

復合機器人搭載重復定位精度±0.02mm的協(xié)作機械臂,結(jié)合高動態(tài)3D視覺系統(tǒng)(如ForwardVision),可識別0.01mm級工件輪廓。例如,在光學鏡片分揀場景中,機器人通過點云成像技術實現(xiàn)±0.03mm抓取精度,良品率從90%提升至99.5%。

2.柔性生產(chǎn),換型效率提升90%

模塊化設計支持快速切換夾具與視覺模塊,15分鐘內(nèi)完成新產(chǎn)品部署。某醫(yī)療設備廠商引入富唯方案后,兼容12種微型傳感器生產(chǎn),換型時間從2小時壓縮至10分鐘,設備利用率達95%。

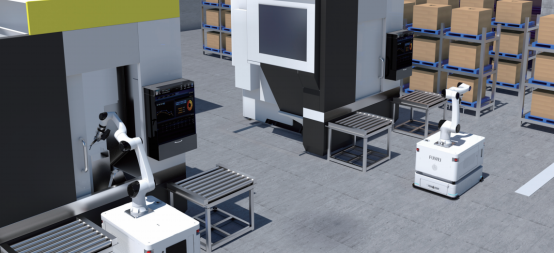

3.全域協(xié)同,24小時無人化作業(yè)

通過FRDS智能調(diào)度系統(tǒng),多臺機器人動態(tài)分配任務,AMR底盤自主導航跨區(qū)域作業(yè)。在半導體封裝車間,復合機器人實現(xiàn)晶圓料盒的精準轉(zhuǎn)運,日均處理量超10萬件,人力成本降低80%。

?

三、實戰(zhàn)賦能:復合機器人精密儀器行業(yè)的案例解析

案例1:高精度光學鏡片檢測與分揀

某光學企業(yè)面臨鏡片表面劃傷、人工分揀效率低等難題。富唯智能部署復合機器人,集成6軸機械臂與3D視覺系統(tǒng):

1.精準識別:條紋結(jié)構光掃描鏡片表面,檢測0.005mm級劃痕與氣泡;

2.無損抓取:力控夾具動態(tài)調(diào)整壓力,確保超薄鏡片零損傷;

3.智能分揀:AI算法實時分類缺陷類型,分揀速度達1200片/小時,效率提升300%。

?

案例2:微型醫(yī)療器械組裝

在手術機器人零部件產(chǎn)線中,富唯方案實現(xiàn)φ0.5mm微型齒輪的精密裝配:

1.視覺引導:3D相機以±0.01mm精度定位齒輪嚙合點;

2.協(xié)同作業(yè):多臺機器人同步完成涂膠、壓合與檢測,節(jié)拍縮短至8秒/件;

復合機器人精密儀器行業(yè)的案例證明,富唯智能以技術為引擎,重新定義了精密制造的效率與品質(zhì)邊界。