在半導體產業邁向精密化與柔性制造的今天,傳統固定式自動化設備已難以應對高混合、小批量的生產節拍。而富唯智能推出的半導體復合機器人,正通過“移動協作+視覺智能”的一體化架構,重新定義產線部署的速率與邊界。

一、打破空間枷鎖:當協作機器人“長出雙腳”

傳統機械臂受限于工作半徑,而固定式AGV無法執行精細操作。富唯智能半導體復合機器人將協作機器人、自主移動機器人(AMR)與2D/3D視覺系統深度融合,使機械臂在移動平臺上實現“動態工作域擴展”。

1.協作機器人:具備高靈活性與人機協作安全性;

2.AMR:依托SLAM導航實現跨工序自主穿梭;

3.視覺系統:通過自研算法實現±0.5mm級定位補償;

這種組合使得一臺設備即可完成從料倉取料、跨站搬運到機臺上下料的完整流程,大幅減少設備間的物料中轉時間。

二、15分鐘部署背后的技術基石:ICD控制器與零代碼生態

“開箱即用”不僅是口號。通過搭載ICD系列核心控制器,富唯智能實現了對機器人、移動底盤、視覺模組及末端工具的一體化控制。

1.系統兼容性:支持市場主流2D/3D相機、夾爪、協作機器人等外設,支持PROFINET/EtherCAT等多種工業通訊協議;

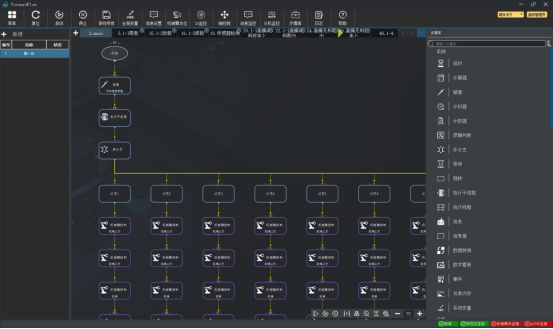

2.零代碼編程:通過圖形化任務鏈編輯器,無需專業編程知識即可快速構建“移動→識別→抓取→放置”工作流程。

3.動態調度:配合中央調度系統,可根據訂單需求實時增刪機器人工作單元,實現產能彈性伸縮;

4.實測顯示,從開箱到完成首個物料搬運任務,部署時間可壓縮至15分鐘,比傳統集成方案縮短90%以上。

三、半導體行業的精準賦能:從微電子元件到晶圓搬運

在半導體制造場景中,半導體復合機器人展現出獨特價值:

1.硅片料盒搬運:3D視覺精準定位料架槽位,防抖控制確保晶圓無振動轉移;

2.清潔車間物料流:AMR無縫對接EFEM、Stocker等半導體專用設備;

3.微量試劑配送:集成恒溫儲罐與精密泵閥,實現化學品自動補給;

某晶圓檢測車間通過部署3臺復合機器人,將物料周轉效率提升40%,并減少因人工搬運導致的微塵污染風險。

隨著工業4.0向“小批量、快響應”深化,富唯智能半導體復合機器人正成為柔性產線的核心載體。它不僅是硬件組合的創新,更通過一體化控制架構與零代碼操作界面,讓智能設備的部署門檻從“周”壓縮到“分鐘級”。未來,當每一個生產單元都具備自主移動與實時決策能力,制造系統的形態將迎來根本性重構。